Защита сварного стыка

Защита сварных стыков трубопроводов с покрытием и способы их решений.

Повышение долговечности стальных нефтегазопромысловых трубопроводов на основе применения внутренних антикоррозионных покрытий, на сегодняшний день является наиболее перспективным направлением. Однако при монтаже таких труб путём сварки, зона сварного стыка остается незащищенной от воздействия перекачиваемого продукта и это сводит на нет весь положительный эффект от применения таких труб. Данную проблему решают по частям и разными методами.

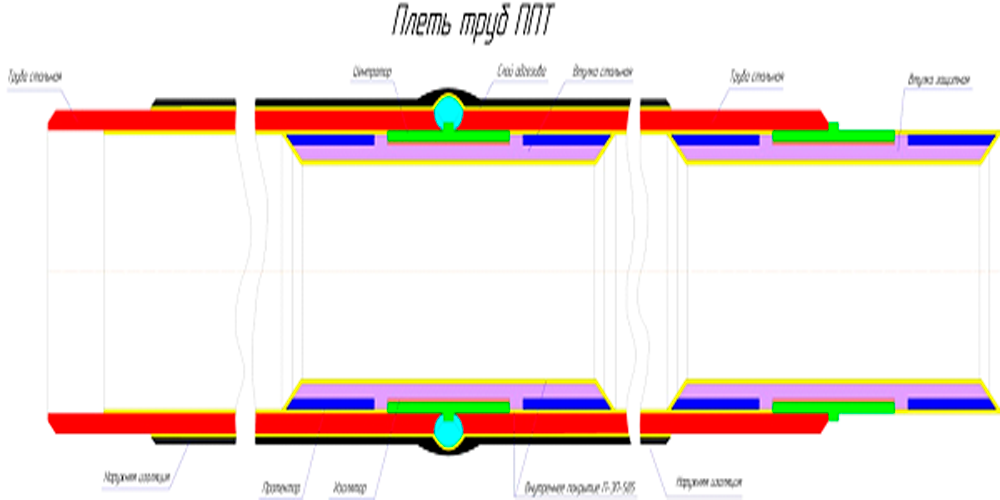

Существует метод сварки нескольких труб в плети в заводских условиях с последующим нанесением на них внутреннего и наружного защитного покрытия. Так часть стыков получает защиту, но остаётся проблема защиты сварных стыков, выполняемых в полевых условиях.

В настоящее время применяются следующие методы защиты сварных стыков, выполняемых в полевых условиях: шликерный; протекторный; установка подкладных колец; металлизация концов труб коррозионностойкими металлами и сплавами; нанесение покрытия на внутреннюю поверхность соединений труб после сварки; установка защитной втулки.

Специалистами ООО «ТСК «УралТрансСтрой» освоены следующие, на наш взгляд наиболее эффективные методы защиты:

Протекторный метод:

Метод защиты сварных стыков заключается в установке на внутренней поверхности концов труб жертвенного материала – протектора. Данный метод получил распространение за счет своей простоты. Ряд заводов, выпускающих трубы с внутренним покрытием, предварительно наносят на внутреннюю поверхность концов труб протекторный материал из алюминиевого сплава. Однако на самих стыках труб после сварки изоляция отсутствует. Поэтому здесь протекторный материал, имеющий более отрицательный электродный потенциал по отношению к стали, быстро разрушается по механизму контактной коррозии. Далее, очищенный металл труб, находившийся под протектором, является анодом по отношению к окислам железа, что приводит к электрохимическому растворению металла труб по обе стороны от сварного шва.

В развитие данного метода, нефтяными компаниями "Татнефть" и "Башнефть" в последние годы освоен следующий способ монтажа протектора: на концах труб, футерованных полиэтиленом, устанавливаются наконечники из углеродистой стали и втулки из алюминиевого сплава путем их радиальной раздачи дорном.

Установка подкладных колец также является простым и дешевым способом защиты сварных стыков трубопроводов с покрытием. Кольца небольшой длины могут быть изготовлены из обычной углеродистой стали, обычной углеродистой стали с внутренним полимерным покрытием, обычной углеродистой стали с плакировкой нержавеющей сталью, нержавеющей стали. При выполнении кольцевого стыка подкладное кольцо устанавливается в зоне сварного шва и прихватывается сваркой к внутренней поверхности свариваемых труб.

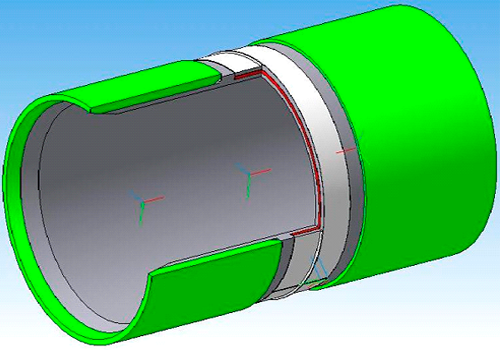

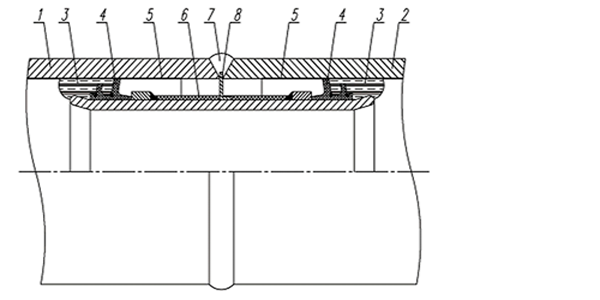

Установка защитной втулки для защиты внутренних сварных швов стал применяться в нашей стране сравнительно недавно – в конце 90-х годов. Изначально он был разработан и внедрен американской компанией «TUBOSCOPE VETCO» около 30-ти лет назад. В настоящее время в нашей стране выпускаются отечественные аналоги защитных втулок. Принцип работы втулки заключается в следующем: втулка устанавливается внутри трубы в зоне сварного шва и прихватывается сваркой по упорам (рисунок 1). В процессе установки втулки в трубу резиновые манжеты формируют герметичный валик из предварительно нанесенной специальной мастики. Далее трубы свариваются. В результате образуется кольцевой сварной шов, полностью защищенный от контакта с транспортируемой средой.

Рисунок 1 – Установленная защитная втулка в разрезе (1, 2 – соединяемые трубы; 3 – мастика; 4 – манжета; 5 – покрытие трубы; 6 - теплоизолирующий материал; 7 – сварной шов; 8 – упор).

Более чем десятилетний опыт применения защитных втулок на промысловых и технологических трубопроводах с внутренним антикоррозионным покрытием позволяет оценить достоинства и недостатки. Достоинства втулок: простота, технологичность установки, надежность защиты внутренней поверхности сварного шва. К недостаткам можно отнести: сужение проходного сечения трубопроводов, что особенно заметно на трубопроводах малых диаметров; возможную потерю герметичности на трубопроводах с большими давлениями (более 10 МПа); сложность диагностики сварного шва в процессе эксплуатации трубопровода. Однако отметим, что потеря герметичности околошовной зоны на нефтепромысловых трубопроводах не приводит к существенному развитию коррозии сварных швов, так как речь идет об образовании микротрещин в мастике, которые достаточно быстро забиваются нефтяным шламом и герметичность восстанавливается. На трубопроводах, транспортирующих воду с большим содержанием солей, односторонний порыв мастичного валика теоретически может привести к развитию электрохимической коррозии.

Данный способ защиты в настоящее время получил наиболее широкое применение. В связи с этим, приведём некоторые дополнительные сведения о нём.

Технология установки втулки в трубу не меняется в зависимости от условий монтажа – заводских или полевых. Но при отрицательных температурах требуется готовить эпоксидную мастику в отапливаемом помещении.

Существенным отличием данного способа от других является гарантированная защита сварного стыка. Даже при одностороннем нарушении герметичного мастичного валика или при погрешностях его формирования защита шва продолжает работать и увеличивает срок службы трубопровода.

Очевидно, что втулка увеличивает гидравлическое сопротивление трубопровода. По данным ВНИИСТ полимерное покрытие труб может снизить гидравлические потери в 1,4 – 1,5 раз. В целом, суммарное гидравлическое сопротивление трубопровода с покрытием и втулками незначительно отличается от гидравлического сопротивления обычного трубопровода без втулок и без покрытия. Например, на трубопроводе Ø 114´7 мм, транспортирующем нефтяную эмульсию, относительное увеличение потерь составляет 2,36 %. С увеличением диаметра трубопровода потери напора на втулках падают.

Втулка не является значительным препятствием для прохождения средств очистки и диагностики трубопровода. Для определения допустимости применения того или иного внутритрубного снаряда необходимо сравнить сужение сечения, вызванное втулкой, с допустимым сужением для снаряда. Большинство очистных и диагностических устройств способны преодолевать сужения до 30%.

Опыт показывает, на трубопроводах с внутренним полимерным покрытием, существенно уменьшается количество твердых отложений, что позволяет сократить регламентные работы по очистке полости трубопровода в 2 – 3 раза, а очистка трубопроводов Ø 76 – 89 мм часто проводится с помощью пропарки и промывки (то есть без применения снарядов).

Втулка достаточно хорошо работает на изгиб в трубе. В результате испытаний, проведенных в соответствии с требованиями, было установлено, что благодаря свойствам герметизирующей мастики, целостность герметичного валика сохранятся при радиусе изгиба до 7,2 м.

Втулка хорошо сопротивляется осевому сдвигу при ударе движущегося снаряда. Испытания, проведенные по [1], показали следующие результаты (таблица 4):

|

Типоразмер втулки |

Усилие сдвига, т |

|

Ø 325´8 |

16 |

|

Ø 426´8 |

36 |

| Ø 530´8 | 40 |

Втулка не влияет на прочность и чистоту сварного кольцевого шва. Это обеспечивается конструкцией втулок (рисунок 1). В свою очередь, процесс сварки кольцевого шва не оказывает существенного температурного влияния на втулку и мастику. Максимальная температура на торцах втулки в зонах присутствия мастики составила +70 ºС при том, что мастика в соответствии с ТУ-2241-008-48151375-06 выдерживает +150 ºС (кратковременно до +190 ºС). Два – три слоя теплоизоляционной ленты достаточно надежно защищают полимерное покрытие втулки от температурного разрушения (таблица 5). Например, порошковое эпоксидное покрытие «ОХТЭК-3 Трубная» или «ПЭП-585» рассчитано на транспортировку продуктов с температурой до +80 ºС (кратковременно +100 ºС).

Для соединения фасонных изделий и обеспечения полной защиты всей протяженности трубопровода применяются методы нанесения изоляции в заводских условиях на заранее изготовленные узлы и детали (см. фото)